| 焊接方法:激光焊 | 工件类型:铝壳 | 焊接工件材质:铝 |

| 能量来源:激光 | 打样周期:4-7天 | 加工周期:8-15天 |

| 年最大加工能力:100000件 | 年剩余加工能力:100000件 |

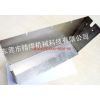

动力电池的外壳通常采用3003铝合金为材料,而动力电池壳需要焊接封装来保护内部电极材料和防止电解液的渗漏。但是传统的焊接封装方法不能满足动力电池快速发展的需求,而激光焊接技术对动力电池铝壳封装有良好的适应性。那么动力电池铝壳的激光焊接工艺是怎样的呢?下面就由精焊科技的技术人员为您讲解:

激光焊接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对动力电池电芯内部的影响较小,飞溅物不会轻易进入动力电池壳盖内侧。焊接后可能会由于导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光成要求比较低,量产化简单,但是也有两个不利的地方,一是焊接可能会有少许飞溅进入电芯内,二是动力电池铝壳前段加工要求高会导致成本问题。

方型电池的焊接工艺最重要的工序是壳盖的封装,根据位置的不同分为顶盖底盖的焊接。有些动力电池厂家由于生产的电池体积不大,采用了“拉深”工艺制造动力电池铝壳,因此只需进行顶盖的焊接。

动力电池铝壳的激光焊接工艺,就分享到这里。用于动力电池封装的铝壳壁厚为0.8mm,采用激光焊接激光光束质量非常好,功率稳定性高、功率大,用于焊接动力电池铝壳效果非常好。

一、低运行成本:

1.节约能量达30%以上

2.三相电源平衡输入,功率因数高达95%;

3. 大幅度节约电力安装和水、气等辅助设施的安装成本

4. 次级回路几乎没有感应能量损失;

5. 较低的焊接电流和电极压力;

6. 电极寿命提高1倍以上,减少电极修磨时间;

二、精密中频逆变点焊机主要焊接优势:

一、具有电流集束作用

1.交流电流在通过焊接区时,由于趋表效应而出现发散现象。与此相反,逆变式焊机输出纹波很小的直流电流通过焊接区时有向中心集中的“集束作用”。它能使焊接热量集中、焊点周围热影响区减小。这一特点对多层板和厚板的焊接尤其重要;